NeuralDEM: Nowatorska symulacja wielkoskalowych systemów cząsteczkowych z wykorzystaniem wielogałęziowych architektur operatorów neuronowych

Postępy w symulacji przepływów cząsteczkowych mają ogromny wpływ na różne branże, od górnictwa po farmaceutyki. Systemy cząsteczkowe składają się z granulowanych materiałów, które wzajemnie oddziałują zarówno ze sobą, jak i z otaczającymi je płynami. Dokładne modelowanie tych procesów jest kluczowe dla optymalizacji produkcji. Jednak tradycyjne metody numeryczne, takie jak Metoda Elementów Dyskretnych (DEM), napotykają na poważne ograniczenia obliczeniowe. Metody te śledzą ruchy i interakcje cząsteczek, rozwiązując równania ruchu Newtona, co wymaga ogromnych zasobów obliczeniowych. Gdy takie symulacje są dodatkowo połączone z symulacjami dynamiki płynów, stają się jeszcze bardziej wymagające, co utrudnia przeprowadzanie symulacji na dużą skalę lub w czasie rzeczywistym.

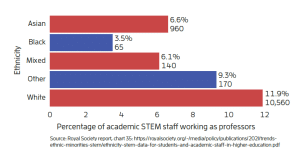

Jednym z głównych wyzwań w tej dziedzinie jest wieloskalowa natura systemów cząsteczkowych. Symulacje milionów cząsteczek oddziałujących ze sobą wymagają kroków czasowych na poziomie mikrosekund, co sprawia, że symulacje mogą trwać nawet kilka godzin lub dni. Ponadto, DEM wymaga dokładnej kalibracji mikroskopowych właściwości materiałów, takich jak współczynniki tarcia, aby osiągnąć prawidłowe wyniki na poziomie makroskopowym. Proces ten jest czasochłonny i podatny na błędy, co dodatkowo utrudnia integrację tych symulacji z przemysłowymi cyklami iteracyjnymi. Aktualnie dostępne metody, mimo że poprawne, mają trudności z radzeniem sobie z ogromnymi wymaganiami obliczeniowymi systemów przemysłowych, które mogą obejmować ponad 500 000 cząsteczek lub komórek płynów.

W odpowiedzi na te wyzwania, naukowcy z NXAI GmbH, Instytutu Uczenia Maszynowego JKU Linz, Uniwersytetu w Amsterdamie oraz Holenderskiego Instytutu Onkologii opracowali **NeuralDEM**. NeuralDEM wykorzystuje głębokie uczenie do zastąpienia obciążających obliczeniowo rutyn DEM i CFD-DEM (połączonej symulacji cząsteczek i dynamiki płynów). W tym innowacyjnym podejściu, dynamika cząsteczek i interakcje z płynami są modelowane jako pola ciągłe, co znacznie redukuje złożoność obliczeniową. Dzięki zastosowaniu wielogałęziowych operatorów neuronowych, NeuralDEM bezpośrednio przewiduje zachowania makroskopowe, takie jak reżimy przepływu czy zjawiska transportowe, bez potrzeby szczegółowej kalibracji parametrów mikroskopowych. Kluczową innowacją jest zdolność tego systemu do generalizacji w różnych warunkach, co umożliwia bezproblemową symulację zróżnicowanych geometrii, właściwości cząsteczek i warunków przepływu.

Architektura NeuralDEM opiera się na koncepcji transformatorów wielogałęziowych. Te operatorzy neuronowi przetwarzają wiele zjawisk fizycznych jednocześnie. Na przykład, główne gałęzie modelu odpowiadają za rdzenne zjawiska fizyczne, takie jak przemieszczenie cząsteczek i prędkości płynu, podczas gdy gałęzie pomocnicze obsługują makroskopowe wielkości, takie jak transport cząsteczek i mieszanie. Taka konstrukcja umożliwia NeuralDEM symulację bardzo złożonych scenariuszy z udziałem 500 000 cząsteczek i 160 000 komórek płynów, jak pokazano w eksperymentach z reaktorami fluidalnymi. W przeciwieństwie do tradycyjnych metod DEM, NeuralDEM działa na większych krokach czasowych, co pozwala na uzyskanie wydajności symulacji w czasie rzeczywistym dla procesów o długim czasie trwania.

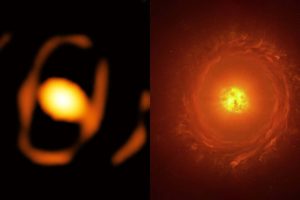

W eksperymentalnej walidacji NeuralDEM zastosowano do symulacji systemów zsypowych oraz reaktorów złoża fluidalnego, co pokazało wszechstronność i efektywność tego rozwiązania. W symulacjach zsypowych z udziałem 250 000 cząsteczek, NeuralDEM dokładnie uchwycił zjawiska makroskopowe, takie jak reżimy przepływu masowego i leja. Udało się przewidzieć szybkości wypływu, czasy drenażu oraz resztkowe objętości materiałów z minimalnymi odchyleniami od wyników uzyskanych metodą DEM. Przykładowo, NeuralDEM oszacował czasy drenażu z dokładnością do 0,19 sekundy w porównaniu z obliczeniami DEM, a objętości resztkowego materiału z przeciętnym błędem wynoszącym 0,41%. Te symulacje wymagały jedynie ułamka czasu obliczeniowego w porównaniu do DEM, osiągając wydajność w czasie rzeczywistym.

W reaktorach złoża fluidalnego NeuralDEM wykazał zdolność do modelowania szybkich i przejściowych zjawisk związanych z silnymi interakcjami cząsteczek z płynami. Symulacje z udziałem 500 000 cząsteczek i 160 000 komórek płynów dokładnie odwzorowały zachowania mieszania, czasy przebywania oraz dynamiczne wzorce przepływu. Naukowcy podkreślili, że NeuralDEM potrafi symulować trajektorie 28-sekundowych procesów w zaledwie 2800 krokach uczenia maszynowego, co jest znacznym skróceniem w porównaniu z tradycyjnymi metodami. Taka wydajność czyni NeuralDEM narzędziem o przełomowym znaczeniu dla przemysłowych zastosowań wymagających szybkiego i niezawodnego modelowania procesów.

Kluczowe zalety NeuralDEM

Badania nad NeuralDEM przyniosły szereg istotnych wniosków, które podkreślają jego potencjał jako przełomowej technologii:

– Skalowalność: Udało się zasymulować systemy zawierające do 500 000 cząsteczek i 160 000 komórek płynów, co znacznie rozszerza możliwości modelowania numerycznego w problemach przemysłowych.

– Dokładność: Osiągnięto wysoką wierność w modelowaniu złożonych reżimów przepływu, z błędami tak niskimi jak 0,41% w prognozowaniu resztkowych objętości materiałów.

– Wydajność: Czas obliczeniowy skrócono z wielu godzin do symulacji w czasie rzeczywistym, co umożliwia iteracyjne projektowanie i optymalizację.

– Uniwersalność: Oprogramowanie wykazało odporność na zmienne parametry systemowe, w tym geometrie, właściwości materiałów i prędkości przepływu.

– Innowacyjność: Wprowadzenie wielogałęziowych operatorów neuronowych, które oddzielają modelowanie mikroskopowe i makroskopowe, co zwiększa elastyczność i precyzję.

Podsumowując, NeuralDEM to przełomowy krok w symulacji przepływów cząsteczkowych, łączący wydajność obliczeniową z praktycznym zastosowaniem w przemyśle. Dzięki wykorzystaniu głębokiego uczenia do przezwyciężenia ograniczeń tradycyjnych metod, NeuralDEM redefiniuje możliwości modelowania numerycznego. Jego efektywność, skalowalność i dokładność czynią go kluczowym narzędziem dla przemysłów, które dążą do optymalizacji procesów i przyspieszenia cykli inżynieryjnych. Wyniki tych badań otwierają nowe możliwości w modelowaniu systemów cząsteczkowych, umożliwiając integrację zaawansowanych symulacji z rzeczywistymi procesami produkcyjnymi.